石油由来からバイオベースへ

合成接着剤が開発されたのは今から100年前ほど。おもに石炭・石油を原料に、さまざまな物質が合成によって作られるようになった。それによって生まれたのが樹脂だ。ユリア樹脂(尿素樹脂)、メラミン樹脂、酢酸ビニル樹脂、アクリル樹脂が作成され、接着剤の素材として家庭・工業へと広く普及していった。

生活は便利になった一方で、環境や人体への影響が問題視されるようになった。、枯渇性資源である石油・石炭の採掘、CO2の排出、接着剤の有機化合物である。接着剤に含まれる溶剤は、蒸発すると大気中に放出される。この内、大気中において気体状となる有機化合物がVOC(Volatile Organic Compounds:揮発性有機化合物)だ。

接着剤に使用されるVOCだけでも200種類あるといわれ、大気汚染や光化学スモッグの原因になる。特にトルエン・キシレン・エチルベンゼン・スチレンの4つについては特に身体や環境への影響が大きく、日本接着剤工業会では2008年に4VOC基準(自主管理規定)を定め、規制を行った。

近年のサステナビリティや環境問題への関心の高まりから、この接着剤に使われる素材の見直しが行われている。カーボンニュートラルの観点からバイオマス原料を使うことが設計の段階から盛り込む必要が出てきたのだ。植物由来のものや、貝殻を使ったものなど、バイオマス原料の研究・開発が広まりつつある。

イケアのバリューチェーンでは、板材製造時に使用する接着剤由来のクライメートフットプリントが全体の5%を占めているという。この石油由来の接着剤から、バイオ接着剤への切り替えを進めている。

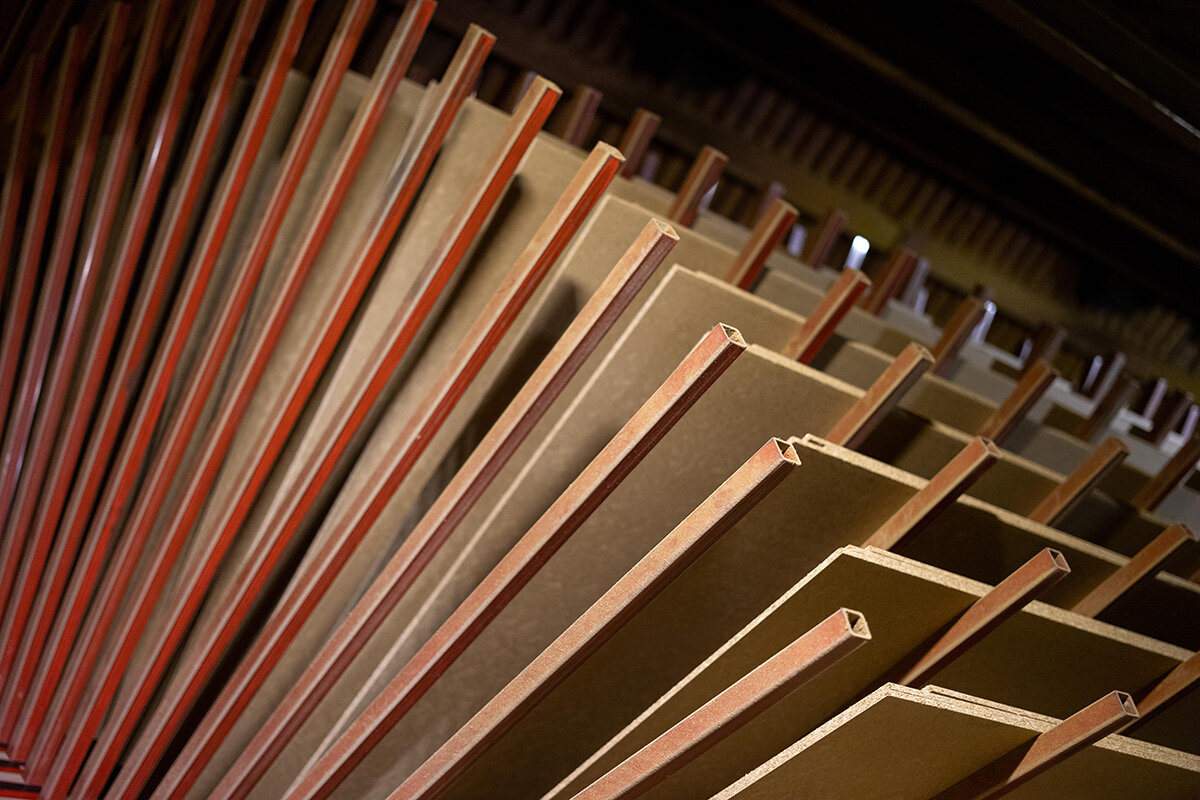

接着剤をもっとも消費するのが板材の製造時だ。2030年度までにイケアのサプライチェーンに属する大半の板材製造工場で、環境への影響が少ないバイオ接着剤が使用されるよう目指す。

イケアでは、10年以上にわたり、バイオ接着剤の研究開発に取り組み、リトアニアのカズルー・ルーダにあるIKEA Industryの工場では現在、トウモロコシ由来の産業用のりを使った接着装置が大量製造の現場で初めて採用されている。これが、長年わたって化石原料ベース接着剤に替わるものを探し求めた結果だ。並行して、ほかの接着装置の実験も行われている。

新たな接着剤を見つけることは、再生可能エネルギー使用率100%を目指す取り組みとともに、パーティクルボード(家具材)の製造におけるクライメートフットプリントをさらに削減するための主要アプローチの1つ。この試みは、2030年度までに使用素材をすべて再生可能・リサイクル可能なものにするというイケア全体の目標にかかせない。

イケアは近年、バイオ接着剤へ100%切り替えるため、外部パートナーと新しい接着剤の試用を促進するプログラムを開始した。いち法人としてでなく、周りとの連携によってサステナブルな未来を目指すとのことだ。